Lagervorzone schafft Dynamik

Lagerneubau | Der Werkstoffspezialist Friatec errichtet ein neues Zentrallager in Mannheim Friedrichsfeld, um auf zukünftiges Wachstum vorbereitet zu sein. In enger Zusammenarbeit mit dem Generalplaner Miebach Consulting wurden sowohl für die Intralogistik als auch bei der Gebäudegestaltung innovative Lösungen realisiert. Mit dem neuen Zentrallager ist Friatec nun in der Lage, seine Kunden weltweit deutlich schneller mit Produkten zu versorgen.

Zeitaufwendiges Handling und weitläufige Transporte auf einem der größten Betriebsgelände in der Metropolregion Rhein-Neckar – so stellte sich die Situation der Werkslogistik von Friatec zum Projektstart Anfang 2013 dar. Das Hauptwerk in Mannheim fungiert spätestens seit dem Beitritt zur belgischen Unternehmensgruppe Aliaxis im Jahr 2003 als weltweites Drehkreuz für korrosionsbeständige und verschleißfeste Kunststoff-Rohrleitungssysteme. Im Laufe der Jahre stieß die vorhandene Lagerkapazität aufgrund von stetigem Wachstum allerdings zunehmend an seine Grenzen. Aus diesem Grund wurde kurz nach der Feierlichkeit zum 150jährigen Bestehen des Unternehmens vor gut zwei Jahren der Entschluss für die Errichtung eines neuen Versandlagers mit einer Gesamtinvestition von 10,6 Mio. Euro gefasst. „Mit dieser Investition trugen wir sowohl zum Wachstum unseres Unternehmens, als auch zur Sicherung des Standorts Mannheim bei“, so Alleinvorstand Klaus Wolf mit Blick auf die etwa 850 Friatec-Mitarbeiter, die derzeit im Hauptwerk in Mannheim beschäftigt sind.

Optimierung der Transportwege

Die ehemalige Lagerstruktur – bestehend aus acht dezentral über das Werksgelände verteilten Lagerorten – wurde zu Gunsten eines Zentrallagers aufgelöst. Durch die Bündelung der Lagerkapazitäten wird zukünftig die Konsolidierung von Aufträgen vermieden. Dies hat neben der Etablierung von zuverlässigen Prozessen vor allem deutlich schnellere Durchlaufzeiten zur Folge.

Mit der Unterstützung von Miebach Consulting konnte schnell ein idealer Standort im Herzen des bestehenden Betriebsgeländes bestimmt werden. Der entscheidende Vorteil dieser Lage im Zentrum des Werksgeländes ergibt sich aus den minimalen Transportwegen zu den sternförmig darum angeordneten Produktionsstätten sowie der investreduzierenden Nutzung eines Bestandsgebäudes. Die Integration des Bestandsgebäudes und der notwendige Abriss eines ungenutzten Gebäudes auf schwierigem Baugrund waren dabei nur zwei der zahlreichen Herausforderungen im Projektverlauf. Letztendlich konnten durch die getroffenen Maßnahmen eine Gesamtfläche von 4 400 m² in hoher Bauqualität einer optimalen Nutzung zugeführt werden.

Durchgängige Betreuung

Mit der Entscheidung, die eigene Expertise mit einem erfahrenen Beratungsteam zu ergänzen, fiel die Wahl auf Miebach Consulting. Die Experten für Supply Chain Excellence blicken auf langjähriges Know-how in der Realisierung von komplexen Gesamtlösungen zurück und begleiteten Friatec bereits seit einer frühen Phase des Projekts. Die Aufgaben erstreckten sich von der Ausarbeitung erster Konzeptentwürfen, einer angeschlossenen Detailplanung, der Betreuung der gesamten Realisierungsphase bis hin zur Begleitung der Tests und Abnahmen. „Die erreichte Durchgängigkeit der Beratungsleistung wirkte sich äußerst positiv auf den Gesamterfolg des Logistikprojekts aus“ so Stefan Ostertag, Leiter des Supply Chain Management der Division Technische Kunststoffe und verantwortlicher Projektleiter bei Friatec. So blicken beide Unternehmen auf eine erfolgreiche und inzwischen seit drei Jahren andauernde Zusammenarbeit zurück. Nicht zuletzt dadurch konnte das neue Logistikzentrum trotz anspruchsvollem Terminkalender Mitte Juli 2015, bereits zwei Monate vor dem geplanten Go-Live-Termin, in Betrieb genommen werden.

Geringes Investment

Die umfangreichen Prozessveränderungen durch den Umstieg auf ein hoch automatisiertes Logistikzentrum machten den Einsatz einer projektbegleitenden Simulation erforderlich. Bereits in der Planungsphase konnten so in Frage kommende Systemalternativen abgebildet und bewertet werden. Durch die Übertragung des geplanten Logistikkonzepts in ein Simulationsmodell konnte im Rahmen der Detailplanung, die gewählte Technologie dimensioniert und benötigte Leistungskennzahlen einzelner Materiaflusstechnik-Elemente identifiziert werden. Die so ermittelten Anforderungen an die jeweiligen Anlagenbereiche wurden im Anschluss in die entsprechenden Ausschreibungsdokumente integriert. Im Rahmen einer funktionalen Ausschreibung wurden dann unterschiedliche Systemlieferanten mit den jeweils besten Technologien eingebunden. Die getrennte Vergabe der Gewerke Bau, Materialflusstechnik und IT ermöglichte in Summe eine deutlich geringere Investition als eine Gesamtvergabe an einen Generalunternehmer.

Verdopplung der Lagerkapazität

Im neuen Logistikzentrum steht Friatec nun ein Hochregallager mit fünf Gassen und rund 12 000 Palettenplätzen auf 21 Ebenen zur Verfügung. Dies stellt mehr als eine Verdopplung der bisherigen statischen Lagerkapazität dar. Die Ein- und Auslagerung des Hochregallagers erfolgt automatisiert durch 34 m hohe, dynamische Regalbediengeräte. Hierbei sind Spitzenleistungen von bis zu 110 Palettenbewegungen pro Stunde je Regalbediengerät möglich. Neben dem automatisierten Hochregallager existiert darüber hinaus weiterhin ein staplerbetriebenes Breitganglager. Dort besteht bei einer Kapazität von 500 weiteren Palettenplätzen die Möglichkeit Übermaß- und Übergewichtspaletten einzulagern, die im automatisierten Bereich nicht wirtschaftlich befördert werden können.

Ware-zum-Mann-System

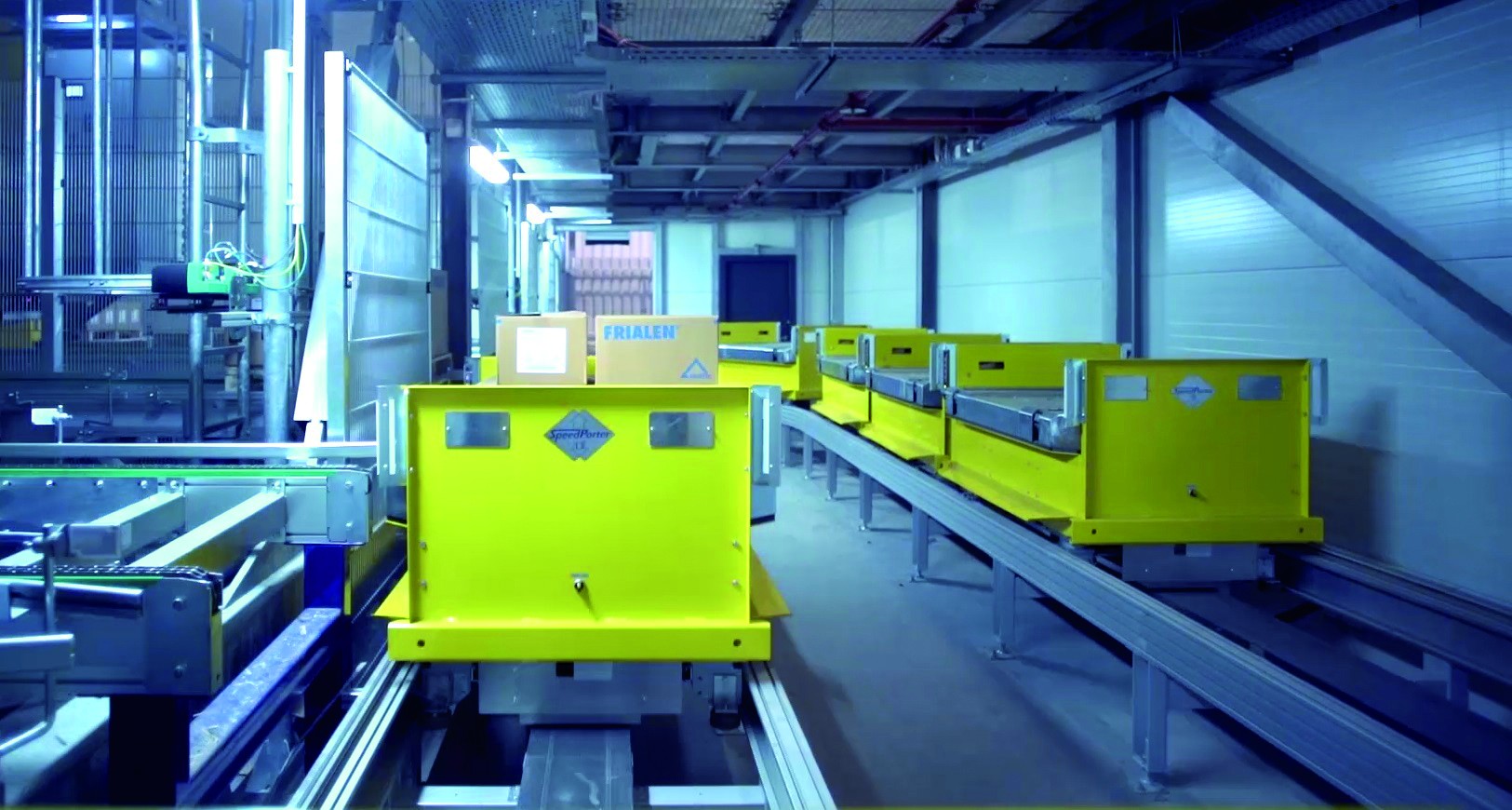

Die von Miebach Consulting entwickelte „i.con – big cube“-Lösung bringt die Warenbearbeitungszeit und Warenbereitstellzeit durch Etablierung von aufeinander abgestimmten Taktzeiten in Einklang. Hierbei liegt das Hauptaugenmerk auf der hochdynamischen und innovativen Elektrobodenbahn (EBB). Die skalierbare EBB-Anlage mit nur 15 Fahrzeugen dient als Bindeglied zwischen Wareneingang, Hochregallager, Kommissionierbereich und Warenausgang. Der Wareneingang erfolgt im neuen Logistikzentrum auf zwei Wegen. Zum einen besteht die Möglichkeit der Palettenaufgabe innerhalb des Gebäudes zur Einlagerung von per LKW angelieferter Handelsware. Zum anderen erfolgt die Einlagerung über eine von außen benutzbare Aufgabestelle. Diese wird für die Einlagerung von Paletten aus der Produktion verwendet, die per Staplerverkehr aus den umliegenden Produktionsstätten zum Logistikzentrum transportiert werden. Die produktionsseitige Aufgabe von außen auf die automatisierte Fördertechnik ist hierbei rund um die Uhr möglich. Selbst dann, wenn das derzeit im Einschicht-Betrieb betriebene Logistikzentrum personell nicht besetzt ist. Nach der Aufgabe auf die mit einem Schnelllauftor versehene Palettenfördertechnik erfolgt die automatisierte Übergabe auf die Elektrobodenbahn, die den Weitertransport in Richtung Hochregallager veranlasst.

Die primäre Aufgabe der Elektrobodenbahn besteht in der kontinuierlichen und schnellen Versorgung des Kommissionierbereichs. Dies sorgt für die hohe Auslastung der Kommissionierarbeitsplätze und verhindert unnötige Wartezeiten der Kommissioniermitarbeiter. Dank einer durchdachten EBB-Streckenführung wird die Vorzone gleichzeitig auch als Warenausgangspuffer und für die Sequenzierung von Paletten genutzt. Paletten werden dadurch abhängig von einstellbaren Parametern, z. B. des Artikelgewichtes, in der richtigen Reihenfolge an den Kommissionierplätzen angedient.

Schnelle Pickzeiten

Der Kommissionierbereich besteht aus durchsatzstarken Ware-zum-Mann-Arbeitsplätzen. Aufgrund der Großvolumigkeit des Artikelspektrums erfolgt ausschließlich ein Picken von Quell- auf Zielpaletten. Trotz einer Kommissionierung von Palette auf Palette können durch rasche Palettenwechsel schnelle Pick-Zeit erreicht werden. „Die Pickzeiten kommen dabei den Kennzahlen einer Kleinteile-Bereitstellung sehr nahe“ – so Bernhard Stock, Mitglied der Geschäftsleitung bei Miebach Consulting. Um eine spätere Nachbearbeitung zu vermeiden, wird die kommissionierte Ware bereits direkt am Kommissionierarbeitsplatz versandfertig palettiert und mit Versandpapieren versehen. Dadurch wird sichergestellt, dass zu versendende Ware nicht nochmals manuell bearbeitet werden muss. Zusätzliche nachgelagerte Pack- und Versandstationen sind somit überflüssig. Die so etablierten schlanken Prozesse wirken sich außerdem positiv auf die Durchlaufzeit von Versandaufträgen aus.

Ergonomische Arbeitsplätze

Bei der Gestaltung der Kommissionierarbeitsplätze standen in erster Linie ergonomische Aspekte im Vordergrund. Die Kommissioniermitarbeiter wurden dabei in die Gestaltungsprozesse der Arbeitsplätze bewusst eingebunden. Dies führte zu einer hohen Akzeptanz der neuen Arbeitsumgebung innerhalb der Belegschaft. Die damit verbundene Motivationssteigerung trägt auch dazu bei, dass das Potenzial der Kommissionierarbeitsplätze in vollem Umfang genutzt werden kann. Hier wurde das Bewusstsein geschaffen, dass für ein Erreichen einer maximalen Kommissionierleistung trotz aller Automatisierung auch der Faktor Mensch eine entscheidende Rolle spielt.

Ein weiteres Highlight stellt die schwenkbare Fördertechnik an den Kommissionierarbeitsplätzen dar. In der Regel erfolgt die Kommissionierung in einen auf eine Palette aufgesetzten Umkarton mit einer Gesamthöhe von etwa 1,20 m. Durch einen stufenlos verstellbaren Schwenkarm lässt sich die vom Arbeitsplatz entfernte Palettenseite nach den Bedürfnissen des Kommissioniermitarbeiters anheben. Die auf diese Weise erreichte Schrägstellung des Umkartons ermöglicht eine leichtere Handhabung der Ware bei dem Kommissioniervorgang und somit ein ergonomischeres Picken. Um die bis zu 50 kg schweren Waren nicht mit Muskelkraft anheben zu müssen, stehen den Kommissioniermitarbeitern zudem Vakuum-Schlauchheber zur Verfügung.

Nach Abschluss der Kommissionierung erfolgt ein automatisierter Transport zum Warenausgang. Auf dem Weg dorthin durchläuft die Ware zur Versandfertigstellung eine ganze Reihe von automatisierten Arbeitsstationen. Zunächst passiert jede Palette eine in die Palettenfördertechnik integrierte Wiegestation zur Ermittlung des exakten Versandgewichts. Danach erfolgen eine automatische Wickelung der Palette und das automatische Aufbringen des Versandetiketts.

Kombiniertes LVS/MFR-System

Das neue Zentrallager ist dafür ausgelegt, zeitnah und flexibel auf Veränderungen von Nachfrage und Auftragsstruktur zu reagieren. Die gesamte Steuerung der Versandaufträge wird in Abhängigkeit von Prioritäten, Auftragsgruppen, Auslieferdaten und Versandbedingungen optimiert. Eine effektive Steuerung einer Logistikanlage dieser Größenordnung macht den Einsatz von hierarchisch miteinander verbundenen IT-Systemen erforderlich. Hierzu wurden zunächst alle abzubildenden Prozesse in einem detaillierten Pflichtenheft festgehalten. Ausgehend hiervon entschied sich Friatec schließlich für ein kombiniertes LVS/MFR-System mit Schnittstellen zum überlagerten ERP-System und zur unterlagerten Steuerung der Fördertechnik. Durch die Vermeidung von weiteren Schnittstellen konnte das Inbetriebnahmerisiko weiter reduziert werden. Das ausgewählte IT-System zeichnet sich zudem durch ein umfangreiches und intuitives Visualisierungsmodul aus. Sowohl dem Leitstand des Logistikzentrums als auch dem angeschlossenen Versandbereich stehen dadurch umfangreiche Visualisierungs- und Auswertungsfunktionen zur Anlagensteuerung zur Verfügung.

Erweiterbarkeit des Systems

Bereits bei der Planung der jetzigen Ausbaustufe wurde ein zukunftsfähiges und skalierbareres Erweiterungskonzept entwickelt. Friatec ist somit in der Lage, auf zukünftiges Wachstum flexibel zu reagieren. So lässt sich beispielsweise der Kommissionierbereich problemlos um einen weiteren Arbeitsplatz erweitern. Auch die Lagerkapazität kann bei Bedarf durch die Möglichkeit der modularen Erweiterung des Hochregallagers um weitere Gassen noch deutlich erhöht werden. Zudem kann auf eine höhere dynamische Anforderung schnell reagiert werden. Ohne aufwendige Umbauarbeiten können zusätzliche EBB-Fahrzeuge ins System integriert werden, so dass die maximale Förderleistung pro Stunde flexibel anpassbar ist.

Einzigartige Fassadengestaltung

Ein weiteres Projekthighlight des Neubaus stellt die werbewirksame Ästhetik der Gebäudestruktur dar. Gemeinsam mit dem Gestaltungsbeirat der Stadt Mannheim hat man sich für eine besondere Baukörper- und Fassadengestaltung ausgesprochen. Das Ergebnis ist eine dynamisch abgeschrägte Frontseite des Gebäudes. Ebenso markant präsentiert sich die streifenförmig angebrachte Fassadenstruktur. Die indirekt beleuchteten, von der Fassade beabstandeten, Streifenprofile verleihen dem Logistikzentrum insbesondere nachts ein von weitem sichtbares einzigartiges Erscheinungsbild. „Das 35 m hohe Gebäude, nach dem Leitprinzip Kunst am Bau geplant, spiegelt die Dynamik des inneren Systems auch von außen wider“, so Stock.

Testphase mit Herausforderungen

Bei einem Projekt dieser Komplexität ist die Planung der Inbetriebnahme und die Durchführung aller erforderlichen Tests von besonderer Bedeutung. Insbesondere die Anforderung, den Umzug von über 8 000 Paletten ins neue Hochregallager in nur vier Tagen zu absolvieren, stellte alle Projektbeteiligte – allen voran das Logistikteam von Friatec – vor eine große Herausforderung. Durch eine ausführliche Testphase im Vorfeld, inklusive umfangreicher Leistungs-, Funktions- und Verbundtests, konnte das Risiko allerdings so weit wie möglich reduziert werden. Auch die Durchführung der gesamten Testphase mit Echtware erwies sich insbesondere im Hinblick auf die zu erwartende Qualität der bei Friatec zum Einsatz kommenden Einweg-Paletten als sehr sinnvoll. Der abnahmerelevante Verfügbarkeitstest wurde zudem im Rahmen des Probebetriebs unter Echtlast absolviert und mit Erfolg abgeschlossen.

Letztendlich konnte der Go-Live-Betrieb des neuen Logistikzentrum Mitte Juli 2015 nach nur einjähriger Bauzeit bereits zwei Monate vor dem geplanten Inbetriebnahmetermin erfolgreich gestartet werden. „Der bisher abgewickelte Echtbetrieb hat bereits gezeigt, dass die entwickelte Gesamtlösung die Anforderungen an Dynamik und Durchsatz vollends erfüllen kann“, so Ostertag. Rückblickend waren neben Produktivität und Wirtschaftlichkeit vor allem Flexibilität und Anpassungsfähigkeit ausschlaggebende Argumente für die erfolgte Investition. Aufgrund einer deutlich kürzeren Durchlaufzeit ist Friatec zukünftig in der Lage, seine Kunden weltweit noch schneller zu beliefern.